تاریخچه گالوانیزه

شروع ساخت ورق گالوانیزه به سال ۱۷۴۲ میلادیبر میگردد که دانشمند و شیمی دان فرانسوی به اسم ملوین در یک سمینار روشی برای پوشش آهن با غوطه ور کردن و فرو بردن آهن در مواد مذاب معرفی کرد که این عمل او جرقه اولیه برای گالوانیزه کردن اجسام فلزی بود.

در سال ۱۸۳۶ میلادی یعنی حدود ۵۰ سال بعد دانشمند و شیمیدان فرانسوی دیگری به نام سورل، روشی برای پوشش آهن با فلز روی ابداع کرد، بدین صورت که که ابتدا آهن با اسید سولفوریک تمیز و در فلاسک کلرید آمونیوم قرار داده ، سپس در روی مذاب غوطه ور می گردید. موفقیت های تجاری فرایند گالوانیزه، از بین صدها روش موجود برای محافظت از خوردگی در ۱۴۰ سال گذشته، به اثبات رسیده است.

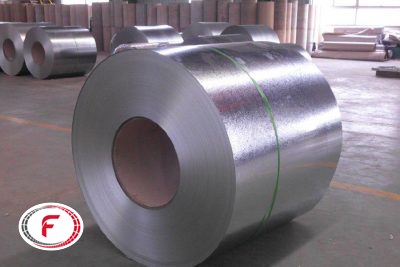

ورق گالوانیزه چیست ؟

ورق گالوانیزه به ورق سرد (ورق روغنی) گفته می شود که با روی پوشانیده شود. فلزات بعد از عمل گالوانیزه شدن حتی اگر پوشش روی آن شکسته شوند زنگ نخواهد زد. برای ایجاد ورق گالوانیزه، بین آهن و روی، پیلی الکتروشیمیایی تشکیل میشود که در آن روی به عنوان آند و آهن به عنوان کاتد به کار می رود. روی چون از آهن فلزی فعالترودارای پتانسیل احیای کمتری است و در نتیجه پتانسیل اکسید بیشتری دارد در آند اکسید می شود.

از آنجایی که زنگ زدن آهن فقط در حضور اکسیژن و آب صورت میگیرد به طوریکه در جایی بر سطح جسم آهنی، اکسایش آهن انجام شده و آند را تشکیل میدهد و در جایی دیگر سطح آن جسم که O2 و H2O وجود دارد، کاهش یافته و کاتد ایجاد شده و در نتیجه ایجاد یک سلول ولتایی یابه عبارتی پیل ولتایی یا الکتروشیمیایی بسیار کوچک تشکیل می شود. الکترونهای تولید شده در ناحیه آندی در میان آهن بسوی ناحیه کاتدی حرکت میکند.

از آنجایی که زنگ زدگی با تاثیر از رطوبت و عوامل محیطی از جمله آب و اکسیژن افزایش می یابد واین زنگ زدگی به شکل حبابهای در سطح فلز ظاهر می شوند، با تداوم مجاورت با رطوبت حبابهای ناشی از زنگ زدگی سریعاً رشد کرده و زمانی که این حباب ها می ترکند ، آثار زنگ زدگی بر سطح آهن پدیدار می شود و نیاز به ترمیم دارد.

گالوانیزه کردن فرایندی است که پوششی از یک سری لایه های آلیاژی روی- آهن در اندازه های مولکولی ایجاد شده، که این لایه بصورت متالورژیکی به سطح ورق می چسبد و مانع از پیشروی سریع فرایند زنگ زدگی شده و منجر به محافظت آهن و فولاد در برابر خوردگی می شود.

روش های گالوانیزه

روش های گالوانیزه عبارتند از:

گالوانیزاسیون گرم(Hot dip galvanizing)

آبکاری روی(Zinc plating) :روش الکتروشیمیایی

پاشش مکانیکی روی (Sheradising): روش گرمایش پودر روی در درام

پاشش گرمائی روی(Zinc spray): روش پاشش گرد روی از طریق گرمای سوختن

پوشش با رنگ های غنی از روی (Zinc rich paint)

در ادامه ما روش گالوانیزه گرم رو بررسی می کنیم

گالوانیزاسیون گرم

گالوانیزه گرم فرایندی است که طی آن قطعات فلزی پس از اینکه در مذاب روی غوطه ور می شوند، دارای پوششی از روی خالص و یا آلیاژ روی آهن می شوند که با پیوند های متالورژیکی (فلزی)به فلز پایه ( آهن ) متصل گردیده ایجاد می شوند.

در حال حاضر فرایند گالوانیزه گرم به دو صورت گالوانیزه تر و گالوانیزه خشک صورت می گردد. در گالوانیزه تر، مخلوط کلرید امونیاکی روی در سطح مذاب پاشیده می شود و قطعات پس از انجام مراحل آماده سازی مستقیماً و همزمان با اغشته شدن به فلاکس وارد مذاب می شود.

در گالوانیزه خشک، قطعات پس از انجام مراحل آماده سازی در محلول کلرید آمونیاکی روی قرار گرفته و پس از آغشته شدن در خشک کن و در ادامه درون مذاب قرار می گردد.

گالوانیزه گرم موجب بالا رفتن مقاومت فلزات دربرابر خوردگی شیمیایی و الکتروشیمیایی در صنایع و همچنین نواحی که مستعد زنگ زدگی هستن می شود که این عامل باعث افزایش طول عمر قطعات شده و این خود عامل مهمی است که صنعتگران توجه خاصی همواره به آن داشته باشند.

مراحل گالوانیزه گرم:

گالوانیزه کردن قطعات باعث افزایش مقاومت قطعات فلزی در برابر خوردگی می شود و از نظر اقتصادی به صرفه ترین روش برای جلوگیری از فرسایش قطعات فلزی می باشد. گالوانیزه کردن در چند مرحله صورت می گیرد که در زیر به تشریح آن می پردازیم.

نکاتی که باید هنگام چربی گیری گالوانیزه گرم رعایت کرد :

به این منظور باید اسبابی تدارک دیده شود که قطعات را در مراحل آماده سازی و غوطه وری بطور معلق بتواند جابجا نماید.

باید قبل از آماده سازی هر گونه آلودگی روی سطح قطعات بر طرف گردد.

نحوه قرارگیری و منافذ داخلی قطعات باید به نحوی باشد که محلول های شستشو و مذاب روی قادر باشد در تمام نواحی قطعه جریان یابد.

اجزاء سازه ها در هنگام طراحی باید به نحوی طراحی گردد تا قسمتی بن بست نباشد که هوا، محلول های شستشو( چربی گیر، اسید و فلاکس ) و در نهایت مذاب روی به همه ی سطح دسترسی داشته باشد.

حتماً در ابتدا و حین فرایند طراحی و ساخت سازه ها با گالوانیزه کننده هماهنگی نمایید.

چربی گیری

حمام گرم از سود ( حدود ۹۰ درجه سانتیگراد ) و یا ترکیبات خاص چربی گیر معمولاً در اولین ایستگاه فرایند گالوانیزه برای پاک کردن سطوح قطعات از رنگ، روغن، گریس و هر گونه ترکیبات الی دیگر مورد استفاده قرار می گیرد.

موادی را که در این مرحله پاک نمی شوند را در مرحله بعدی اسید شویی می کنند. در این مرحله باید به صورت دقیق کنترل شود که همه ی مواد پاک شده باشند از این رو از عملیات مکانیکی ویژه مانند سند بلاست نیز استفاده می شود. قطعاتی که قرار است گالوانیزه شوند همواره آویزان نگه داشته می شوند.

Acid pickling اسید شوئی

برای تمیز شدن زنگ زدگی، پوسته و سایر اکسید های فلزی قطعات در حمام اسید کلریدریک غوطه ور می شوند. سطح قطعات حتماً باید فاقد هر گونه آلودگی باشد تا مذاب روی واکنش کاملی داشته باشد. در این مرحله ممکن است زنگ زدگی عمیق را نتوانیم برطرف کنیم به همین جهت گاهی لازم است از روش های مکانیکی دیگری برای تمیز کردن سطح قبل از اسید شویی استفاده کنیم.

Pre-fluxing فلاکسینگ

پس از اینکه قطعات اسید شوئی شدند در وان آب شسته شده و در پایان مراحل آماده سازی در حمام گرم کلرید آمونیاکی روی قرار گرفته و به آن آغشته می شوند.محلول کلرید آمونیاک روی سطح آهن و فولاد را برای انجام واکنش با مذاب روی مناسب می نماید.

Hot dip galvanizing گالوانیزه گرم

مذاب روی با سطح فولادی که در مراحل قبلی کاملاً تمیزشده است، واکنش داده و لایه ائی از آلیاژ روی _ آهن را که پیوند بسیار قوی با سطح فولاد برقرار کرده را تشکیل می دهد.زمان تشکیل پوشش گالوانیزه به ضخامت فولاد بستگی دارد ولی زمان تقریبی بین ۲ الی ۳ دقیقه است.

Quenching خنک کردن

برای خنک کردن قطعات بعد از گالوانیزه کردن پس از خروج از روی، آنها را بلافاصله در آب و یا محلول دی کرومات سدیم غوطه ور می کنند. عملیات غوطه وری در محلول دی کرومات سدیم موجب خنک شدن قطعات می گردد که به همین سبب به راحتی قابل انتقال بوده و سطوح نسبت به واکنش های بعدی غیرفعال گردیده و براق خواهد شد.

مقایسه روش های گالوانیزه:

گالوانیزه گرم نسبت به گالوانیزه پیوسته و گالوانیزه الکترولیز روش بهتری است زیرا پوشش گالوانیزه گرم ضخامت بیشتر و در نتیجه طول عمر بالغ بر ۵۰ سال بدون زنگ زدن دارد. همچنین پوشش گالوانیزه گرم سخت تر و ۵ برابر مقاومت سایشی بیشتری نسبت به روش های دیگردارد.

گل در ورق گالوانیزه چیست؟(Spangle)

وجود گل ( به انگلیسی : Spangle ) به دلیل وجود ناخالصی در روی هنگام کریستال شدن روی مذاب بر روی ورق سرد ( ورق روغنی ) می باشد. به دلیل مسائل زیست محیطی در آینده همه ی کالاهای گالوانیزه بدون گل تولید خواهند شد در کل سه نوع گل وجود دارد: مدل بی گل ( به انگلیسی : Zero Spangle )، مدل گل ریز ( به انگلیسی : Minimum Spangle ) و مدل گل دار ( به انگلیسی :RegularSpangle ).

ضخامت پوشش های گالوانیزه

استانداردهای فراوانی در مینیمم ضخامت پوشش های گالوانیزه نقش دارند. مینیمم ضخامت پوشش معمولاً توسط گالوانیزه کنندگان تعیین و مشخص می شود.

فاکتور های مهمی که که ضخامت و ظاهر پوشش گالوانیزه را تحت تاثیر قرار می دهند عبارتند از:

ترکیب شیمیایی فولاد

شرایط سطحی

کار سرد انجام شده روی فولاد قبل از گالوانیزه

زمان غوطه وری در حمام

نرخ خارج کردن از حمام

متالورژی فرایند گالوانیزه

نرخ سرد کردن فولاد

ترکیب شیمیایی محصول فولادی که گالوانیزه می شود، بسیار مهم است، به عنوان مثال، مقدار سیلیکون و فسفر موجود در فولاد شدیداً ضخامت و ظاهر پوشش گالوانیزه را تحت تاثیر قرار می دهد .مقدار ۰٫۰۴ % سیلیکون یا بیشتر و یا مقدار ۰٫۰۵ % فسفر یا بیشتر در فولاد منجر به ضخیم شدن پوشش می شود، که شامل آلیاژهای آهن –روی می باشد. از طرفی نیز کربن، سولفور و منگنز موجود در فولاد تأثیر کمی در ضخامت پوشش ورق گالوانیزه دارد.

تأثیر سیلیکون در ضخامت پوشش ورق گالوانیزه

ترکییات مشخصی از فولاد رشد لایه آلیاژی آهن روی را تشدید می کند که در نهایت پوشش گالوانیزه که شامل آلیاژهای روی آهن می باشد به جای ظاهری درخشان، خاکستری تیره و مات می باشد مقاومت به خوردگی این پوشش خاکستری تیره و مات معادل مقاومت به خوردگی پوشش گالوانیزه با ظاهر درخشان، می باشد.

از آنجاییکه واکنش گالوانیزه یک فرایند نفوذی است، بالا بودن دما و بیشتر شدن زمان غوطه وری لایه های آلیاژی ضخیم تری تشکیل می شود، مانند سایر فرایند های نفوذی، در مراحل اول واکنش سریع پیشروی می کند و در ادامه با رشد لایه های آلیاژی و ضخیم تر شدن آنها سرعت آن کاهش می یابد.

ضخامت خارجی ترین لایه روی شدیداً به نرخ خارج کردن نمونه از حمام روی بستگی دارد. سریع خارج کردن نمونه از حمام روی، منجر به ضخیم تر شدن پوشش روی می گردد .برای تطبیق با استانداردهای خاصی، برای اندازه گیری ضخامت پوشش نیاز است که چند نقطه از آن اندازه گیری شده و سپس میانگین آنها ضخامت نهایی پوشش در نظر گرفته شود.

کوتینگ ورق گالوانیزه چیست؟

کوتینگ (به انگلیسی : Coatting ) میزان پوشش روی در دو سطح ورق و واحد آن gr/m2 می باشد. هر چقدر مقدار فلز روی (zn) بیشتر پوشانیده شده باشد اصطلاحاً کوتینگ ورق بالاتر می رود.

از آنجایی که ورق های گالوانیزه که کوتینگ بالاتر دارند کیفیت بهتری به مراتب دارند، در بازار به عنوان جنس مرغوبتر خرید و فروش می شوند. ورق های چینی کوتینگ بین ۱۰۰ تا ۱۲۰ و ورق های ژاپنی و هندی و کره ای و غیره تا ۱۸۰ کوتینگ نیز دارا می باشند.

کاربرد ورق های گالوانیزه:

ورق گالوانیزه در صنایع مختلف بسیار پر مصرف می باشد و در اکثر مصارفی که نیاز به جلوگیری از زنگ زدگی و خوردگی فولاد و یا آهن باشد از ورق گالوانیزه استفاده می شود.

برخی از مصارف ورق گالوانیزه عبارت است از:

صنعت اتومبیل

صنعت حمل و نقل

خودرو و کارخانجات

استفاده در مهندسی عمران و ساختمان

در ساخت سقف ها

در ساخت تانکهای ذخیره و بشکه ها

در سیستم های خنک کننده و تصفیه هوا

مصارف خانگی

صنعت کشاورزی

پانل های ساندویچی

استفاده در رابیت های مصرف شده در سقوف

صنایع کاغذ و لوله

یخچال ها

کابینت ها و قفسه ها

صنعت الکترونیک

بیلبوردها و تابلوهای تبلیغاتی

بدنه کاروانها

کانال ها و کابل ها

تابلوهای راهنمائی

ورق کرکره ای

یکی از مصارف ورق های گالوانیزه به صورت ورق کرکره ای می باشد. ورق کرکره ای شکل طرح دار ورق گالوانیزه می باشد که از آن برای مصارفی که نیاز به استحکام بیشتری داشته باشد استفاده شده و همچنین برای سقف های شیروانی و آب روها به دلیل شکل فیزیکی و خاصیت ضد زنگ آنها استفاده ی فراوانی دارد.

ورق رنگی

ورق رنگی معمولاً از رنگ پاشی ورق گالوانیزه در کوره های خاص تولید می شود. در واقع ورق رنگی نوعی از ورق گالوانیزه می باشد که برای مصارفی که از نظر ظاهری و زیبایی مهم می باشند استفاده شده و به واسطه پوشش رنگی که به آن اضافه شده دارای مقاومت به مراتب بیشتری در برابر زنگ زدگی می باشد.

وزن ورق گالوانیزه

ورق گالوانیزه به مانند آهن دارای چگالی دقیق ۷/۸۶ می باشد که بهتر است در محاسبات ورق های گالوانیزه ۸ در نظر گرفته شود.

منبع: فولاد24